Nachrüstung von bestehenden Standorten mit automatisierter Lagerhaltung – eine kosteneffiziente Lösung

Die strategische und kosteneffiziente Alternative, bestehende Industriebrachen durch Automatisierung zu modernisieren, darf nicht übersehen werden. Erfahren Sie mehr über die Unterschiede zwischen der Automatisierung von Industriebrachen und Neuanlagen und über die Herausforderungen, die mit der Umrüstung auf Automatisierung verbunden sind.

Während der Bau eines neuen Standorts auf der grünen Wiese die beste Lösung für die Erweiterung des Lagerbetriebs zu sein scheint, ist die Nachrüstung bestehender Brachflächen eine kosteneffektive und strategische Alternative. In diesem Blog werden wir die Hauptunterschiede zwischen der Automatisierung einer Industriebrache und einer grünen Wiese, die Herausforderungen im Zusammenhang mit der Automatisierung von Industriebrachen und die Vorteile eines Umzugs oder einer Nachrüstung bestehender Flächen untersuchen.

Was ist ein Brachflächenprojekt?

Eine Brachfläche ist ein bestehender Industrie- oder Gewerbestandort oder ein Grundstück, das zuvor erschlossen war, oft mit älteren Gebäuden oder Infrastrukturen, und das aufgrund der früheren Nutzung Umweltverschmutzungen oder Behinderungen aufweisen kann. Diese Anlagen zeichnen sich durch ihre bestehenden Strukturen oder Infrastrukturen, potenziell kontaminierte Böden oder andere Einschränkungen aus, die bewertet und saniert werden müssen, bevor sie für neue industrielle oder gewerbliche Zwecke umgenutzt, saniert oder erweitert werden können.

Beispiel für ein Projekt zur Sanierung von Industriebrachen

Ein Beispiel für ein amerikanisches Brachflächenprojekt ist die High Line in New York City. Die High Line ist ein öffentlicher Park, der auf einer historischen Hochbahnstrecke errichtet wurde, die seit Jahrzehnten stillgelegt war. Die Bahngleise waren zu einem heruntergekommenen und überwucherten Gebiet in Manhattans West Side geworden.

Anstatt das Bauwerk abzureißen, initiierten die Gemeinde und die Stadtverwaltung ein Projekt zur Sanierung von Industriebrachen, um diese stillgelegte Eisenbahninfrastruktur in einen innovativen öffentlichen Raum umzuwandeln. Der High Line Park erstreckt sich über etwa 1,5 Meilen und bietet Landschaftsgärten, Spazierwege, Sitzgelegenheiten, Kunstinstallationen und atemberaubende Ausblicke auf die Stadt.

Das Projekt umfasste umfangreiche Sanierungsmaßnahmen, um das kontaminierte Gelände zu reinigen und in einen beliebten Stadtpark zu verwandeln, der als Erholungsraum, grüne Oase und Katalysator für die Wiederbelebung des Viertels dient. Der Erfolg der High Line zeigt, wie die Sanierung von Industriebrachen vernachlässigte Gebiete in wertvolle öffentliche Einrichtungen umwandeln und gleichzeitig die Umweltprobleme lösen kann.

Was ist ein Projekt auf der grünen Wiese?

Ein Projekt auf der grünen Wiese bezieht sich auf eine neue Baustelle oder Erschließung, die auf zuvor ungenutztem oder unbebautem Land errichtet wird. Im Gegensatz zu Industriebrachen, auf denen zuvor industrielle, gewerbliche oder wohnwirtschaftliche Aktivitäten stattgefunden haben, werden Anlagen auf der grünen Wiese auf offenem oder landwirtschaftlich genutztem Land ohne bestehende Infrastruktur oder Bebauung errichtet. Bei Projekten auf der grünen Wiese werden völlig neue Strukturen oder Einrichtungen von Grund auf neu gebaut, so dass neue Entwürfe und Grundrisse möglich sind, ohne die Zwänge oder Einschränkungen, die durch bereits bestehende Gebäude oder Umweltprobleme entstehen. Diese Standorte gelten als "grün" oder neu, da sie zuvor nicht für industrielle, gewerbliche oder Wohnzwecke erschlossen oder genutzt wurden.

Beispiel für ein Sanierungsprojekt auf der grünen Wiese

Ein herausragendes Beispiel für ein großes Entwicklungsprojekt auf der grünen Wiese ist der Bau der Tesla Gigafactory. Bei diesen Gigafactories handelt es sich um Großanlagen, die von Tesla, Inc. errichtet wurden, um Batterien für Elektrofahrzeuge, Energiespeicherprodukte und andere Komponenten für erneuerbare Energien herzustellen. Die Gigafactory im US-Bundesstaat Nevada gilt als ein bedeutendes Greenfield-Projekt. Es handelt sich um den Bau einer riesigen Anlage auf einem unbebauten oder zuvor ungenutzten Stück Land.

Diese Fabrik wurde von Grund auf neu gebaut, wobei Spitzentechnologie und nachhaltige Verfahren zur Herstellung von Lithium-Ionen-Batterien für Tesla-Fahrzeuge und Energiespeichersysteme zum Einsatz kamen. Das Projekt ist aufgrund seines Umfangs, seines innovativen Designs und seines Engagements für umweltfreundliche Herstellungsverfahren ein Beispiel für eine bedeutende Entwicklung auf der grünen Wiese. Es sollte nicht nur die Batterieproduktion revolutionieren, sondern auch neue Maßstäbe für eine nachhaltige Fertigung in der Automobil- und Energiebranche setzen.

Was ist ein Nachrüstungsprojekt?

In den Bereichen Materialumschlag und Lieferkette überschneiden sich Begriffe wie "Industriebrache" und "Nachrüstung" häufig. Architektur-, Ingenieur- und Bauunternehmen befassen sich in der Regel mit echten Industriebrachen, die kontaminiert sind. Systemintegrationsingenieure hingegen befassen sich hauptsächlich mit Nachrüstungsprojekten.

Bei einem Retrofit wird ein älteres Gebäude für eine neue Nutzung umgerüstet. Im Zusammenhang mit der Lagerhaltung könnte dies bedeuten, dass ein veraltetes Sortier- und Fördersystem durch ein schnelleres und effizienteres ersetzt wird.

Beispiel für ein Projekt zur Nachrüstung eines Lagers

Benetton ist eines von Hunderten von Beispielen für mit AutoStore nachgerüstete Lagerhäuser. Die globale Modemarke brachte eine neue Generation von Kunden über den elektronischen Handel mit ihren Produkten in Kontakt. Aber sie brauchten neue Logistikmethoden in ihrem italienischen Fulfillment-Center, um den Service, die Geschwindigkeit, die Pünktlichkeit und die Sicherheit zu bieten, die Online-Kunden erwarten.

Das Unternehmen entschied sich für die Nachrüstung von AutoStore in seiner Anlage, anstatt eine neue Anlage zu bauen. Diese maßgeschneiderte Anpassung stellte sicher, dass das System perfekt auf das Geschäftsmodell und die Betriebsstrategien von Benetton abgestimmt war. Im Einklang mit den Nachhaltigkeitszielen fügt sich AutoStore in die bestehende Struktur von Benetton ein und reduziert so die Umweltauswirkungen von Neubauten. Die Skalierbarkeit des Systems gewährleistet die Anpassungsfähigkeit an künftige Geschäftstrends und -bedürfnisse und bietet eine nachhaltige Lösung für Wachstum und Expansion.

Was sind die Unterschiede zwischen Brachflächen und Grünflächen?

Wenn im Rahmen des Lieferkettenmanagements über Industriebrachen-Lagerhäuser gesprochen wird, geht es häufig um Strategien zur Aufrüstung oder Nachrüstung dieser bestehenden Einrichtungen, um die Effizienz zu steigern, die Lagerkapazität zu optimieren, die Automatisierung einzuführen oder sich an die veränderten Anforderungen der Lieferkette anzupassen. Im Gegensatz zu Lagern auf der grünen Wiese, die auf einem neuen Grundstück errichtet werden, müssen Lager auf der grünen Wiese bewertet und möglicherweise modifiziert werden, um sie an die modernen Lieferkettenpraktiken, technologischen Fortschritte und betrieblichen Anforderungen anzupassen. Unternehmen können sich dafür entscheiden, diese Lagerhäuser zu renovieren oder umzugestalten, um die Logistik zu verbessern, die Bestandsverwaltung zu rationalisieren oder Automatisierungssysteme einzuführen und dabei alle bestehenden Einschränkungen aufgrund der früheren Nutzung des Standorts zu berücksichtigen.

Welchen Wert hat die Nachrüstung einer Industriebrache im Vergleich zu einer Standortverlagerung?

Die Nachrüstung mag wie eine entmutigende Aufgabe erscheinen, aber sie stellt einen überzeugenden Geschäftsgrund dar. Die mit dem Verzicht auf einen neuen Standort verbundenen Kosteneinsparungen sind erheblich. Einen neuen Standort von Grund auf zu errichten, bedeutet, einen neuen Mietvertrag zu unterzeichnen, Betriebsabläufe zu überschneiden, ein Managementteam umzusiedeln und möglicherweise neue Mitarbeiter einzustellen. Die Serviceunterbrechungen, die während des Übergangs zu einem neuen Standort auftreten können, können zu Bestandsausfällen führen. Die Nachrüstung hingegen ermöglicht einen reibungsloseren Übergang und minimiert die Unterbrechungen des Betriebs.

Wie lässt sich die Automatisierung in Industriebrachenlagern mit Nachhaltigkeits- und Umweltinitiativen in Einklang bringen?

Die Implementierung von Automatisierung in Industriebrachenlagern trägt zu einem nachhaltigeren Betrieb bei, indem Abfall, Energieverbrauch und Umweltbelastung minimiert und gleichzeitig die Gesamteffizienz und Produktivität verbessert werden. Die Einführung von Automatisierung in Industriebrachenlagern steht in mehrfacher Hinsicht im Einklang mit Nachhaltigkeits- und Umweltinitiativen:

- Optimierung der Energienutzung: Automatisierungstechnologien sind häufig energieeffizient ausgelegt und senken den Gesamtenergieverbrauch.

- Weniger Abfall: Eine verbesserte Genauigkeit bei der Bestandsverwaltung und Auftragsabwicklung minimiert den Abfall und verringert die Umweltbelastung durch überschüssige Bestände.

- Transportoptimierung: Automatisierte Systeme können Routen und Fahrpläne optimieren und so Kraftstoffverbrauch und Emissionen reduzieren.

- Längerfristige Vorteile: Obwohl die anfängliche Herstellung der Technologie Auswirkungen auf die Umwelt haben kann, überwiegt die langfristige Verringerung von Abfall und Energieverbrauch diese Bedenken.

Was sind die Herausforderungen bei der Automatisierung einer Industriebrache?

Bei der Automatisierung von Industriebrachen kommen mehrere Herausforderungen ins Spiel:

- Eignung des Gebäudes: Ist das bestehende Gebäude für die Automatisierung geeignet? Faktoren wie lichte Höhe, Bodenqualität und Brandschutzsysteme müssen bewertet werden.

- Raumoptimierung: Entspricht das Layout der derzeitigen Einrichtung den betrieblichen Erfordernissen in effizienter Weise? Suboptimale Layouts können die Betriebskosten erhöhen.

- Integration mit Altsystemen: Die Integration der Automatisierung in ein bestehendes System kann komplex sein. Modulare Automatisierungstechnologien wie AutoStore können so konfiguriert werden, dass sie mit Altsystemen zusammenarbeiten und bieten eine Flexibilität, die traditionellen ASRS-Systemen möglicherweise fehlt.

Die Vorteile der modularen Lagerautomatisierungstechnologien und des Phasings

Eine der Stärken von modularen Automatisierungstechnologien wie AutoStore ist die Möglichkeit, die Automatisierung schrittweise einzuführen, während manuelle Prozesse weiterlaufen. Diese Flexibilität ermöglicht es Unternehmen, mit Produkten zu beginnen, die sich nur langsam bewegen, und die Automatisierung schrittweise in andere Bereiche einzuführen, je nach ihren spezifischen Bedürfnissen. Diese Anpassungsfähigkeit ist von unschätzbarem Wert für die Optimierung von Abläufen in Industriebetrieben während der Systemumstellung.

Tatsächlich befinden sich etwa 65 % der über 1.250 Systeme von AutoStore in nachgerüsteten Einrichtungen, die nicht speziell für die Automatisierung gebaut wurden. Dies ist zweifellos auf die Flexibilität des modularen Systems zurückzuführen, das sich an jedes Lagerlayout anpasst, mit jeder Hardware- oder Softwaretechnologie integriert und leicht skaliert werden kann.

Unternehmen wie Best Buy und PUMA gehören zu den bekannten Marken, die AutoStore erfolgreich in ihre Industriebrachen implementiert haben und oft von den Vorteilen der Kosteneinsparungen, der Platzoptimierung und der nahtlosen Integration mit ihren bestehenden Systemen profitieren.

{{quote}}

Wie ermittle ich den Arbeitsumfang für die Nachrüstung von AutoStore in meinem Lager?

Im Allgemeinen sind die Anforderungen für die Installation von AutoStore bescheidener als bei vergleichbaren Lagerautomatisierungssystemen, die strengere Anforderungen an die Bodenbelastung und den Brandschutz stellen. Da der Grid ein geschlossener Lagerbereich ist, ist eine gewisse Anpassung der Sprinkleranlage erforderlich. Entscheidend ist jedoch ein flacher, ebener Betonboden.

Welche Arbeiten sind erforderlich, um eine ebene Fläche zu schaffen, und wie viel kostet das?

Spezialisierte Subunternehmer, die mit den Spezifikationen von AutoStore vertraut sind, führen eine Bodenuntersuchung durch, um den Umfang der Arbeiten zu bestimmen, die erforderlich sind, um den Boden Ihres Lagers perfekt zu ebnen. In den meisten Fällen umfasst der Prozess das Abschleifen, Ausbessern und Auftragen einer dünnen, 1 Zoll dicken Schicht auf die Betonplatte. In seltenen Fällen ist eine neue Deckplatte oder ein Austausch erforderlich. Die Kosten für die Nivellierung eines Fußbodens variieren je nach Standort. Da die Kosten jedoch im Vergleich zu anderen Automatisierungstechnologien bescheiden sind, ist AutoStore für viele Unternehmen, die eine Industriebrache automatisieren wollen, eine attraktive Option.

Wie wird ein ebener Boden hergestellt?

CoGri, ein weltweit tätiger Spezialist für Industrieböden mit Erfahrung in der Spezifikation von automatisierten Lager- und Bereitstellungssystemen (ASRS), hat weltweit über 500.000 m² AutoStore Böden in Europa, Amerika, Kanada, Asien und Australasien verlegt.

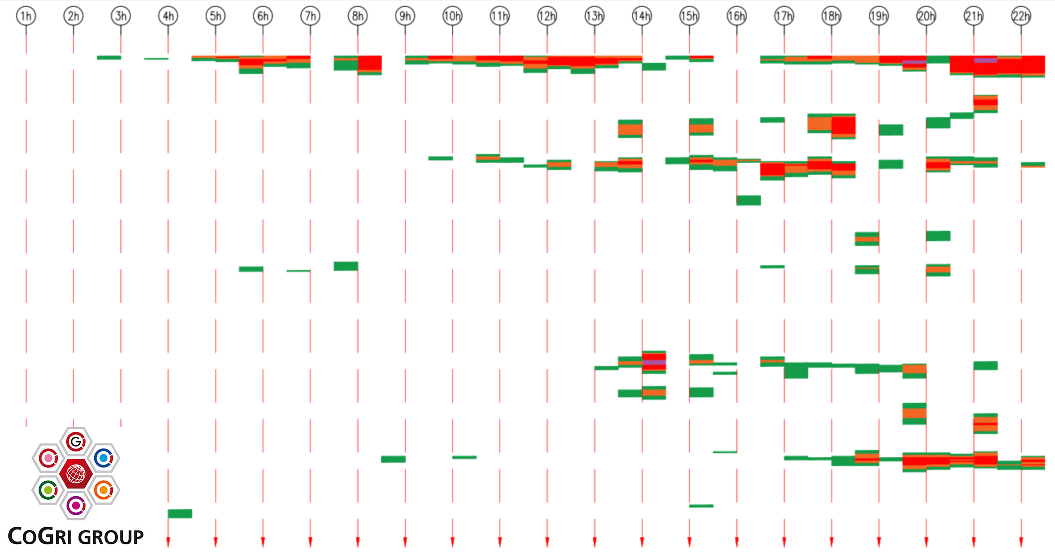

Sie beginnen den Vermessungsprozess mit ihrem patentierten lasergesteuerten digitalen Messgerät Robotics Profileograph, um die Gleichmäßigkeit der Bodenoberfläche zu überprüfen. Bei dem Profileograph handelt es sich um ein rollendes Gerät, das die Anforderungen von AutoStore direkt abliest, während es sich über den Boden bewegt. Die Vermessungsfahrten werden im Abstand von 1 m in beiden Richtungen über die vorgeschlagene AutoStore Grundfläche durchgeführt, wie in der AutoStore Bodenspezifikation gefordert. In einem Durchgang mit dem Profileograph vermisst das Unternehmen zwei Linien und sammelt die Daten, um über die Ebenheit und Nivellierung auf den beiden Messlängen von 1,2 und 2,4 m zu berichten.

Der Profileograph misst sechs Ebenheitseigenschaften des Bodens und verfügt über zusätzliche Aufsätze, die zur Messung von TR34 DM, EN 15620:2008*, DIN 15185, VDMA, FEM und der ACI F min Oberflächenregelmäßigkeit verwendet werden können.

Bereiche mit einem sehr schlechten Profil sind nicht so häufig. In diesem Fall wird ein Belag vorgeschlagen, da die Zeit und die Kosten für das Abschleifen des Bodens die Zeit und die Kosten für das Verlegen eines Belags überwiegen.

"Im Allgemeinen stellen wir fest, dass der Boden mit minimaler Beeinträchtigung der Aktivitäten vor Ort und ohne Unterbrechung des Projektprogramms geschliffen werden kann", so James Dare, Berater der CoGri-Tochter Face Consultants, Ltd.

"Die Kosten für die Durchführung dieser Arbeiten können variieren und hängen vom Zustand des Bodens, der Größe der Grundfläche AutoStore und den Sanierungsmethoden ab. Manche Projekte erfordern weniger als eine Woche Arbeit mit einem kleinen Team, andere wiederum können ein großes Team für mehrere Wochen erfordern.

CoGri setzt handgeführte Schleifmaschinen ein, um die Sanierung durchzuführen, während ein Sachverständiger der CoGri-Gruppe die Bodenflächen ständig kontrolliert und die Einhaltung der Vorschriften überprüft. Für die Böden, die als wirtschaftlich "nicht schleifbar" gelten, wird in der Regel eine Estrichschicht wie CoGri Fastfloor IT aufgetragen.

Können umweltfreundliche Alternativen zu Betonböden für AutoStore verwendet werden?

Obwohl es auf dem Markt für umweltfreundlichen Beton großartige Entwicklungen gegeben hat, wie z. B. Aschebeton und Mischungen auf Siliziumdioxidbasis, müssen Industrieböden mehrere Eigenschaften aufweisen und ausreichend bearbeitbar sein, um die Grenzwerte für die Oberflächengleichmäßigkeit zu erreichen. Der beste Weg, den CO2-Fußabdruck von Fußböden zu reduzieren, ist, es gleich beim ersten Mal richtig zu machen". Stellen Sie sicher, dass das Design der Platte nicht überspezifiziert ist und dass sie die Systemlasten angemessen unterstützt. Auf diese Weise lassen sich weitere Sanierungs- oder Austauschmaßnahmen vermeiden. Unter den richtigen Bedingungen kann pulverisierte Brennstoffasche (PFA), auch Flugasche" genannt, oder gemahlene granulierte Hochofenschlacke (GGBS) als Zementersatz verwendet werden, um die CO2-Bilanz zu verbessern. Erstere ist ein Nebenprodukt der Kohleverbrennung und letztere ein Produkt der Eisen- und Stahlproduktion.

Fazit

Das Fazit: Lassen Sie sich durch das Wachstum nicht aus Ihrem bestehenden Standort verdrängen. Sie nutzen wahrscheinlich nur 50 % oder weniger des Potenzials Ihres Lagers. Sie können die Raumnutzung maximieren, indem Sie eine Industriebrache mit Lagerautomatisierung nachrüsten, was eine strategische, kostengünstige Alternative zum Bau neuer Standorte auf der grünen Wiese darstellt. Die Herausforderungen, die mit der Automatisierung von Industriebrachen verbunden sind, sind überwindbar, und das Wertversprechen, nicht umzuziehen, sondern den vorhandenen Platz zu optimieren, ist überzeugend. Durch den Einsatz von modularen Automatisierungstechnologien wie AutoStore und die Zusammenarbeit mit kompetenten Partnern können Unternehmen einen reibungslosen Übergang zu einem automatisierten Lagerbetrieb erreichen und so ihre Effizienz und Wettbewerbsfähigkeit steigern.

FAQ

Wie kann die Automatisierung bestehende brachliegende Lagerstandorte umwandeln?

Die Automatisierung hat das Potenzial, bestehende Industriebetriebe zu revolutionieren, indem fortschrittliche Technologien eingeführt werden, die den Betrieb rationalisieren, die Genauigkeit verbessern und die Gesamteffizienz optimieren. Sie ermöglicht die Implementierung von Robotern, KI-gesteuerten Systemen, IoT-Geräten und hochentwickelten Softwarelösungen. Diese Technologien automatisieren Routineaufgaben wie Bestandsverwaltung, Kommissionierung, Verpackung und Transport, wodurch manuelle Arbeit, Fehler und Betriebskosten reduziert und gleichzeitig Durchsatz und Produktivität erhöht werden.

Welche Automatisierungstechnologien eignen sich am besten für die Modernisierung von Industriebrachenlagern?

Für die Modernisierung von Industriebrachenlagern eignen sich verschiedene Automatisierungstechnologien. Dazu gehören unter anderem:

- Automatisierte Regalbediengeräte (ASRS), fahrerlose Transportsysteme (AGV) oder autonome mobile Roboter (AMR) für den Materialtransport.

- Lagerverwaltungssysteme (WMS) und Lagersteuerungssysteme (WCS) für eine bessere Bestandsverfolgung und -verwaltung.

- Automatisierte Kommissioniersysteme, die Robotik oder Pick-to-Light-Technologien nutzen.

- IoT-Geräte und Sensoren für die Datenerfassung und -analyse in Echtzeit.

Was sind die Herausforderungen bei der Automatisierung einer Industriebrache?

- Veraltete Ausrüstung und Infrastruktur: Bestehende Anlagen verfügen oft über ältere Geräte und Infrastrukturen, die mit modernen Automatisierungssystemen nicht kompatibel sind. Dies kann umfangreiche Nachrüstungen oder sogar den Austausch von Geräten erfordern.

- Komplexität der Integration: Die Integration neuer Automatisierungssysteme in die bestehende Infrastruktur kann eine Herausforderung darstellen. Vorhandene Systeme können unterschiedliche Kommunikationsprotokolle oder Technologien verwenden, was die Interoperabilität zu einer großen Herausforderung macht.

- Ausfallzeiten und Unterbrechungen: Die Implementierung der Automatisierung in einer Industriebrache kann es erforderlich machen, Teile der Anlage für die Installation und Prüfung abzuschalten. Dies kann zu Ausfallzeiten und Produktionsunterbrechungen führen und die Rentabilität beeinträchtigen.

- Qualifikationsdefizite: Es kann schwierig sein, Personal zu finden, das über die notwendigen Fähigkeiten verfügt, um mit Altsystemen zu arbeiten und sie auf moderne Automatisierungsstandards umzustellen. Die Ausbildung oder Einstellung von Experten in diesen Bereichen kann zeitaufwändig und teuer sein.

- Sicherheitsaspekte: Da ältere Systeme möglicherweise nicht über die gleichen Sicherheitsmerkmale verfügen wie moderne Automatisierungssysteme, ist die Gewährleistung der Sicherheit der Arbeitnehmer während des Aufrüstungsprozesses von entscheidender Bedeutung.

Was sind die Vorteile der Automatisierung einer Industriebrache?

- Maximierung bestehender Investitionen: Mit der Brownfield-Automatisierung können Unternehmen das Beste aus ihren vorhandenen Anlagen und Investitionen herausholen. Es ist eine kosteneffektive Möglichkeit, die Effizienz zu verbessern, ohne völlig neue Anlagen zu bauen.

- Schrittweise Verbesserung: Die Brownfield-Automatisierung ermöglicht ein schrittweises Vorgehen bei der Automatisierung, was zur Kostenkontrolle und zur Minimierung von Produktionsunterbrechungen beitragen kann. Sie können einen Abschnitt nach dem anderen automatisieren.

- Geringere Umweltbelastung: Die Modernisierung bestehender Anlagen kann umweltfreundlicher sein als der Bau völlig neuer Anlagen. Dadurch wird der Bedarf an zusätzlichen Ressourcen und Flächen verringert.

- Bewahrung des historischen und lokalen Kontexts: In einigen Fällen kann die Automatisierung von Industriebrachen dazu beitragen, historisch bedeutsame Industriestandorte zu erhalten und gleichzeitig deren Betrieb zu modernisieren.

- Lokales Fachwissen: Wenn Sie in einem Gebiet mit einer ausgeprägten industriellen Tradition tätig sind, kann es sein, dass es vor Ort Fachwissen über die Arbeit mit Altsystemen gibt, das für das Upgrade genutzt werden kann.

- Einhaltung von Vorschriften und Verbesserung der Sicherheit: Durch die Automatisierung von Industriebrachen können ältere Anlagen mit modernen Sicherheits- und Umweltvorschriften in Einklang gebracht werden, was die Sicherheit insgesamt erhöht und Umweltrisiken verringert.

- Verbesserte Daten und Kontrolle: Die Aufrüstung von Automatisierungssystemen kann eine bessere Datenerfassung und -analyse ermöglichen, was zu einer fundierteren Entscheidungsfindung und einer besseren Prozesssteuerung führt.

Gibt es bestimmte Branchen oder Sektoren, die am meisten von der Automatisierung älterer Lagereinrichtungen profitieren?

Branchen wie E-Commerce, Einzelhandel, Fertigung, Logistik und Vertrieb profitieren in erheblichem Maße von der Automatisierung älterer Lagereinrichtungen, da sich dort viele sich wiederholende Aufgaben anfallen, die durch Automatisierung optimiert werden können. Aber jede Branche mit Lagerbetrieb kann durch Automatisierung Effizienzsteigerungen und Kosteneinsparungen erzielen.

Welche Überlegungen sollten bei der Implementierung von Automatisierung in Industriebrachenlagern hinsichtlich der bestehenden Infrastruktur angestellt werden?

Bei den Überlegungen zur bestehenden Infrastruktur geht es darum, die Kompatibilität aktueller Systeme mit neuen Technologien zu bewerten, festzustellen, ob bauliche Veränderungen erforderlich sind, um Automatisierungsgeräte unterzubringen, den Strom- und Netzwerkbedarf zu bewerten und sicherzustellen, dass Sicherheitsstandards und -vorschriften eingehalten werden.

Welcher Arbeitsumfang ist für die Installation von AutoStore auf einer Brachfläche erforderlich?

Der Umfang der Arbeiten ist zwar von Ort zu Ort unterschiedlich, aber in der Regel ist eine Nivellierung des Bodens erforderlich, um AutoStore zu installieren. In den meisten Fällen umfasst der Prozess das Schleifen, Ausbessern und Auftragen von Nivellierungsmitteln auf den Beton. In seltenen Fällen kann auch eine neue Oberfläche gegossen werden, so dass der Bodenbelag einige Zentimeter höher wird. Die Kosten können variieren, liegen aber in der Regel bei ein paar Dollar pro Quadratmeter.

Wie viele AutoStore Systeme werden auf der grünen Wiese und wie viele auf einer Brachfläche installiert?

Etwa 65 % der über 1.250 AutoStore Systeme befinden sich in nachgerüsteten Einrichtungen, die nicht speziell für die Automatisierung gebaut wurden. Dies ist auf die Flexibilität des modularen Systems zurückzuführen, das so konzipiert ist, dass es in jedes Lagerlayout passt, mit fast jeder Hardware oder Software integriert werden kann und leicht skalierbar ist. Die Modularität des Systems bietet die Möglichkeit, die Automatisierung schrittweise einzuführen, während manuelle Prozesse weiterlaufen. Diese Anpassungsfähigkeit ist von unschätzbarem Wert für die Optimierung von Abläufen in Industriebetrieben während der Umstellung auf den Betrieb.

"... Ungefähr 65 % der über 1.250 Systeme von AutoStore befinden sich in nachgerüsteten Einrichtungen, die nicht speziell für die Automatisierung gebaut wurden. Dies ist zweifellos auf die Flexibilität des modularen Systems zurückzuführen, das sich an jedes Lagerlayout anpassen, mit jeder Hardware- oder Softwaretechnologie integrieren und leicht skalieren lässt."