Optimale Abläufe dank automatischem Lager

Erfahren Sie mehr über die verschiedenen Arten von Lagerautomatisierung und darüber, welche Vorteile sie bringen und was bei der Implementierung zu beachten ist.

Sie denken über die Automatisierung Ihrer Abläufe im Lager nach, wissen aber noch nicht, welche Faktoren Sie bei der Auswahl eines Systems berücksichtigen sollen?

Das Einkaufen per Internet nimmt weiter zu. Angesichts dessen fehlt es der Logistikbranche an Mitarbeitenden im Lager und im Bereich Lieferung. Das führt zu einer großen Herausforderung bei den Logistikabläufen. Vor diesem Hintergrund ist der Schlüssel zu besseren Abläufen ganz klar: Es gilt, ein Arbeitsumfeld zu schaffen, das nicht ausschließlich auf menschliche Arbeitskraft angewiesen ist. In diesem Artikel liefern wir eine umfassende Erläuterung rund um automatische Lager. Dabei gehen wir auf die unterschiedlichen Arten der Lagerautomatisierung ein und betrachten die zentralen Punkte, die bei der Einführung eines solchen Systems zu beachten sind.

Was ist ein automatisches Lager?

Ein automatisches Lager ist ein Lager, in dem alle Lagervorgänge durch die Implementierung eines Systems implementiert werden. Das umfasst zum Beispiel Wareneingang und -ausgang, Einlagerung, Sortierung und Verpackung.

Indem häufig von einer Person durchgeführte Vorgänge in der Logistik nun durch Systeme, Industrieroboter und Maschinen übernommen werden, können Arbeiten im Lager auch gei einer geringen Anzahl an Mitarbeitenden effizient durchgeführt werden.

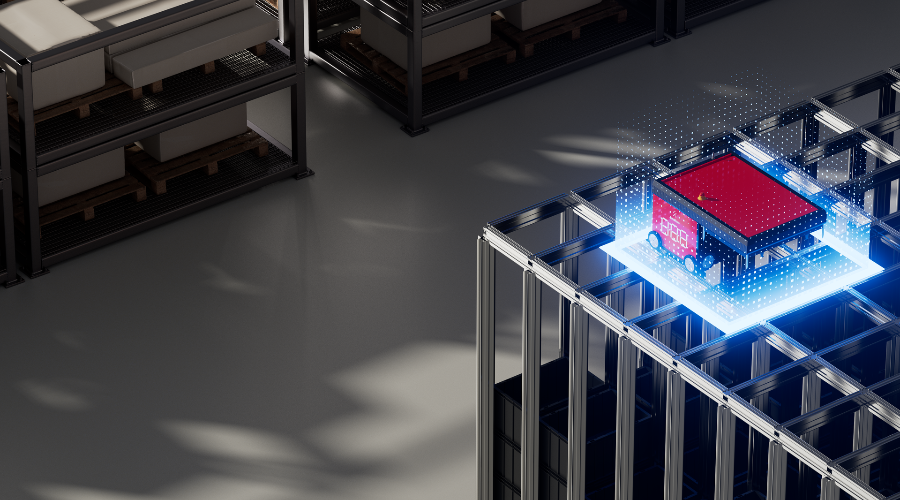

Zu den Möglichkeiten der Automatisierung gehören beispielsweise KI-gestützte Transportroboter. Diese bringen Ladung automatisch in Lagerbereiche und automatisieren Aufgaben vom Wareneingang bis hin zur Lagerverwaltung. Dazu gehört auch das automatische Ein- und Auslagern von Beständen mithilfe von Robotern, was sich positiv auf Geschwindigkeit, Sicherheit und Gesamtproduktivität auswirkt. Darüber hinaus können einige Lagerverwaltungssysteme eine Reihe von Aufgaben zusammen verwalten, zum Beispiel Bestandskontrolle, Produktlieferung und Lagerung. Dadurch wird das Implementieren von maßgeschneiderten Systemen möglich, die auf Ihre spezifischen betrieblichen Anforderungen abgestimmt sind. Das wiederum führt dazu, dass weniger Personal benötigt wird.

Durch das zunehmende Online-Shopping hat insbesondere die Logistikbranche einen starken Aufschwung erlebt. Dieses Wachstum hat jedoch gleichzeitig zu einem Mangel an Mitarbeitenden und Lieferpersonal geführt. Dieser Mangel betrifft Unternehmen in einer Vielzahl von Branchen, darunter Einzelhandel, Lebensmittelhandel, Kontraktlogistik, Industrie und Gesundheitswesen.

Der Markt konnte dabei schon vor Beginn der Corona-Pandemie ein jährliches Wachstum verzeichnen. Allerdings hat die Pandemie den E-Commerce-Markt für Warenverkäufe vergrößert. Zudem wird erwartet, dass die Nachfrage nach Online-Shopping im persönlichen Bereich auch in Zukunft weiter steigt.

Angesichts des Arbeitskräftemangels muss die Logistikbranche daher vorrangig nach Möglichkeiten suchen, die Lagereffizienz zu steigern und arbeitsintensive Aufgaben zu vereinfachen, um mit dem immer größeren Markt Schritt zu halten.

Arten von automatisierten Lagern

Es gibt verschiedene Arten von automatischen Lagersystemen, Anlagen und Robotern für unterschiedliche Lagervorgänge. Unten listen wir einige der gängigsten Varianten mit ihrem jeweiligen Zweck auf.

Automatische Lagersysteme für ein zentrales Management der Abläufe

Bei automatischen Lagersystemen handelt es sich um Automatisierungssysteme, die ein zentrales Management von Anlagen und Robotern ermöglichen, die Logistikaufgaben übernehmen. Gleichzeitig optimieren diese systeme die Logistikabläufe insgesamt.

Mit Produkten beladene Paletten und Behälter können auf automatisch gesteuerten Wagen wie in einem Fördersystem transportiert werden, während alles von der Lagerung bis zur Sortierung automatisiert werden kann. Zur Optimierung der Lagerfläche können Würfellagersysteme eingesetzt werden, die es ermöglichen, Waren in einem Format zu lagern, das bis zu 400 % dichter ist als herkömmliche Regale, wodurch Totraum minimiert und die Gesamtnutzung des Lagers optimiert wird.

Automatisierte Lagersysteme können auch die Stückkommissionierung automatisieren. Sie sind darauf ausgelegt, einzelne Artikel in einem Mikro-Fulfillment-Center, einem Lager oder einem Distributionszentrum effizient und präzise zu handhaben. Automatisierte Lager- und Bereitstellungslösungen, wie AutoStorerevolutionieren den Lagerbetrieb, indem sie Robotik, Softwareintelligenz und Raumoptimierung kombinieren, um die Effizienz der Auftragsabwicklung zu steigern, die Arbeitskosten zu senken und die Kundenzufriedenheit zu verbessern.

Automatische Lagersysteme sind auf die Bedürfnisse verschiedener Branchen ausgelegt. Es gibt Systeme für Tiefkühlwaren, Dokumente, Sportartikel, Gesundheitsprodukte oder industrielle Ersatzteilen. Auch der jeweilige Zweck, der mit der Implementierung eines automatischen Lagers verfolgt wird, ist unterschiedlich.

Picking-Systeme zur Verringerung der Arbeitsbelastung

Ein Picking-System ist eine Lösung, mit der die Effizienz des manuellen Pickings durch die Implementierung eines automatischen Systems gesteigert wird. Ein Beispiel sind Pick-to-Light-Systeme.

Die Hauptfunktion des Systems besteht darin, dass Mitarbeitende mithilfe von elektronischen Terminals – den sogenannten Hand-Terminals – den Barcode oder QR-Code von Produkten lesen können. Daraufhin verwaltet das System die Anzahl von Produkten und ihre Lagerplätze.

Andere Arten von Systemen umfassen digitale Picking-Systeme, bei denen das Picking durch Displays an den Regalen unterstützt wird. Außerdem gibt es sprachgesteuerte Systeme, bei denen die Mitarbeitenden akustische Anweisungen zu den Lagerplätzen der Produkte erhalten.

Darüber hinaus gibt es auch Systeme, bei denen kein Eingreifen durch Mitarbeitende erforderlich ist. Vielmehr erfolgt das Picking hier komplett automatisch. Diese Systeme werden oft in großen Lagern implementiert, in denen das Management anders aufgrund von Personalmangel überfordert wäre.

Automatische Roboter für den Warentransport

Automatische Roboter entnehmen die angegebene Ware und transportieren sie zum Arbeitsort, an dem sich das Personal um Order Fulfillment oder die Bestandsauffüllung kümmert. Folglich übernimmt das System hier Aufgaben, die zuvor manuell erledigt wurden.

Sobald die Backend-Software den Robotern hier Anweisungen dazu übermittelt hat, welche Produkte sie einsammeln sollen, entnehmen die Roboter diese Produkte effizient aus ihren jeweiligen Lagerorten und bringen sie ebenso effizienz an ihren jeweiligen Bestimmungsort. Somit müssen Mitarbeitende nicht mehr manuell nach Waren suchen und diese selbst transportieren. Stattdessen können sie sich auf den Picking-Prozess und das Verpacken konzentrieren.

Letztlich gibt es auch bestimmte Roboter, die KI-fähig sind und maschinelles Lernen unterstützten. Diese Roboter können sogar die effizienteste Route berechnen und Waren autonom transportieren. Das optimiert die Abläufe im Lager noch stärker.

Lagerverwaltungssystem zur zentralen Steuerung der Logistikabläufe

Ein Lagerverwaltungssystem ist eine Software, die den Logistikfluss visualisiert und die Verknüpfung mit Bestandsverwaltungssystemen und Vertriebsverwaltungssystemen unterstützt.

Der zentrale Arbeitsablauf in der Logistik gliedert sich in „Einang“, „Formulare“, „Versand“ und „Bestand“. Mit einem Lagerverwaltungssystem können diese verschiedenen Vorgänge integriert und koordiniert werden.

Indem im Lager Bestände verwaltet und visualisiert und dabei auch gleich die Vertriebsaktivitäten gesteuert werden, ermöglicht das System eine Reduzierung der menschlichen Fehler und gleichzeitig eine ordnungsgemäße Bestandsverwaltung. So können Überbestände vermieden werden.

Fünf Vorteile von automatischen Lagern

Einer der Hauptvorteile der Implementierung eines automatischen Lagers ist die Möglichkeit, die manuelle Arbeit zu reduzieren. So können Fehler vermieden und die Kosten gesenkt werden. Darüber hinaus trägt der Einsatz von Maschinen zur Bewältigung gefährlicher Aufgaben im Lager dazu bei, Arbeitsunfällen vorzubeugen und eine sichere Arbeitsumgebung zu schaffen.

Zudem gibt es eine Vielzahl von Varianten von automatischen Lagersystemen, die auf unterschiedliche Abläufe und auch Branchen ausgerichtet sind. Wenn Sie die richtige Lösung für Ihre aktuellen Herausforderungen auswählen, können Sie unterm Strich die Qualität, Produktivität und Arbeitseffizienz verbessern. Schauen wir uns einige dieser Vorteile einmal genauer an.

Höhere Produktivität und Arbeitseffizienz

Die Einführung eines automatischen Lagersystems hat den Vorteil, dass es die Produktivität und die Arbeitseffizienz verbessert. Denn mit diesem System können komplexe Aufgaben, die bei manueller Durchführung durch die Mitarbeitenden zeitaufwendig sein können, systematisch abgearbeitet werden.

Wenn Sie ein System implementieren, das rund um die Uhr in Betrieb ist, können die Logistikabläufe unabhängig von der Zeit und der Leistungsfähigkeit der Mitarbeitenden weiterlaufen. Das ermöglicht ein stabiles Arbeiten und verbessert die Produktivität. Zudem können die Maschinen auch in Gefrier- und Kühlräumen eingesetzt werden – also in Arbeitsumgebungen, in denen ein längeres Arbeiten für menschliche Arbeitskräfte schwierig sein kann. Somit sorgen die Systeme für mehr Effizienz und gewährleisten gleichzeitig auch die Sicherheit Ihrer Mitarbeitenden.

Weniger Platz- und Personalbedarf im Lager

Automatische Lagersysteme umfassen Produkte, mit denen Artikel auf Regalen gelagert werden können, die fast bis zur Decke ragen. Gleichzeitig ermöglicht das maschinelle Ein- und Auslagern eine sichere und effiziente Nutzung der Lagerfläche.

Wenn Ihr Hauptaugenmerk auf der Lagerfläche liegt, bietet sich eine „Cube Storage“-Lösung an. Diese würfelförmigen Systeme bieten die höchste verfügbare Lagerdichte. Dabei werden die Artikel in hohen Lagereinheiten oder -gestellen gelagert. Somit wird die verfügbare Höhe effizient genutzt und eine verschwenderische Nutzung der vertikalen Fläche vermieden.

Bei vielen Prozessen können automatische Lagersysteme auch menschliches Eingreifen überflüssig machen. So werden vollautomatische Abläufe möglich, was wiederum die Abhängigkeit von menschlichen Arbeitskräften reduziert. Auf diese Art lassen sich die Abläufe im Lager signifikant optimieren. Einsparungen beim Personal voranzutreiben ist in der Logistikbranche von entscheidender Bedeutung. Schließlich wird für die Zukunft ein Arbeitskräftemangel erwartet – verursacht durch Faktoren wie sinkende Geburtenraten und eine alternde Bevölkerung.

Sehen Sie, wie PUMA seine Lagerabläufe durch die Einführung von Würfellagern und Regalbediengeräten rationalisiert und die Kapazität um das 10-fache erhöht hat.

Stabile Qualität durch Systematisierung

Ein weiterer Vorteil von automatischen Lagersystemen ist, dass die Abläufe in der Logistik damit jederzeit stabil durchgeführt werden können. Das sichert die Qualität der Abläufe. Gleichzeitig werden so die Produkte selbst angemessen verwaltet.

Die Einführung eines Systems gewährleistet einen stabilen Betrieb mit gleichbleibender Leistung. Bei manuellen Verfahren könnten Bedenken dahingehend auftreten, wie sich menschliche Fähigkeiten auf die Qualität der Abläufe auswirken. Bei der Nutzung der automatischen Systeme entfällt dies.

Dementsprechend neigen die Mitarbeitenden in Zeiten starker Auslastung dazu, mehr Fehler zu machen, da sie zu viel zu tun haben. Menschliche Fehler wie das Einräumen der falschen Produkte in die falschen Kisten kommen dann häufiger vor. Durch die Einführung eines automatischen Lagersystems kann die kontrollierte Temperatur konstant aufrechterhalten werden, da diese Umgebungen nicht mehr so häufig von Mitarbeitenden betreten oder verlassen werden müssen. Dadurch wird letztlich das Risiko minimiert, dass es zu Zwischenfällen kommt, die sich potenziell auf die Qualität der gelagerten Waren auswirken könnten.

Bei Lebensmittellagern ist die Einführung von automatischen Lagersystemen jedoch nicht nur von großem Vorteil, um die Produktqualität aufrechtzuerhalten. Vielmehr sorgt dies auch für Vertrauen seitens der Kunden, da das System die Temperatur steuert und eine Umgebung schafft, die frei von Fremdkörpern ist.

Weniger Arbeitsbelastung und weniger Arbeitsunfälle

Ware-zur-Person-Registriersysteme, die zu den automatischen Lagersystemen gehören, können die Zeit, die die Mitarbeiter mit der Suche nach Produkten verbringen, reduzieren und damit die Arbeitsbelastung verringern. Das System kann zum Beispiel schwere Hebeaufgaben übernehmen, so dass die Mitarbeiter in einer körperlich weniger belastenden Umgebung arbeiten können.

Darüber hinaus können automatische Lagersysteme Aufgaben übernehmen, die bei manueller Ausführung gefährlich wären. Hierzu zählen beispielsweise Aufgaben in großer Höhe oder Aufgaben bei der Ein- und Auslagerung, die schwere Lasten involvieren. Wenn diese Aufgaben von Maschinen übernommen werden, können die Mitarbeitenden in einer sicheren Umgebung arbeiten.

Visualisierung der Bestandskontrolle und sogar des Anlagenstatus

Die meisten automatischen Lager verfügen über ein Bestandsverwaltungssystem. Das ist insofern von Vorteil, als dass damit eine reibungslosere Lagerverwaltung möglich wird. So kann es beispielsweise bei der manuellen Verwaltung durch die Mitarbeitenden zu Diskrepanzen zwischen den Daten und den tatsächlichen Zahlen kommen. Ein Lagerverwaltungssystem, das mit einer Kamerafunktion ausgestattet ist, erlaubt es hingegen, die Bestandszahlen in Echtzeit zu prüfen.

Bei bestimmten Produkten ist auch eine Integration in Kernsysteme wie Bestandsverwaltungssysteme und Systeme zur Vertriebssteuerung möglich. So können Sie Vorgänge konsolidieren, die zuvor separat verwaltet wurden.

Wenn Sie ein Bestandsverwaltungssystem mit einem automatischen Lagersystem integrieren, können Sie den gesamten Prozess vom Wareneingang über den Versand bis hin zum Picking automatisieren. Zudem kann der Betriebsstatus des Systems zentral verwaltet werden. Das ermöglicht ein schnelles Lösen von gegebenenfalls auftretenden Problemen.

Was sind die Nachteile von automatischen Lagern?

Um mögliche Fehler bzw. Überraschungen bei der Einführung eines automatischen Lagersystems zu vermeiden, sollten potenzielle Nachteile bereits im Vorfeld identifiziert werden. Zu nennen sind hier zum Beispiel die hohen Implementierungskosten und Anlagenstörungen.

Einige Systeme erfordern höhere Investitionen

Je nach Art und Umfang des Systems variieren die Kosten, aber die Implementierung eines automatisierten Lagers kann teuer sein. Heute führen die innovativsten Dienstleistungs- und Lösungsanbieter verschiedene kommerzielle Lizenzierungsmodelle ein, die über den vollständigen Besitz hinausgehen. Eines dieser Modelle ist RaaS (Robots-as-a-Service), bei dem gemietete Geräte und Infrastrukturen auf einer befristeten Pay-per-Pick"-Basis genutzt werden. Dieser neuartige Ansatz bietet Unternehmen verschiedener Größenordnungen und Entwicklungsstadien ein breiteres Spektrum an Optionen zur Verwaltung ihrer CAPEX-Investitionen für Projekte unterschiedlicher Größe und Komplexität.

Es ist jedoch unerlässlich, die mit der Implementierung von Großgeräten verbundenen Kosten im Voraus abzuschätzen und dabei sowohl die anfänglichen Installationskosten als auch die laufenden Wartungskosten zu berücksichtigen. Ebenso wichtig ist die sorgfältige Auswahl einer Lösung, die auf die spezifischen Herausforderungen Ihres Unternehmens abgestimmt ist. Eine Entscheidung, die ausschließlich auf den Kosten basiert, wird möglicherweise nicht allen betrieblichen Bereichen gerecht, die eine verbesserte Effizienz erfordern.

Es können Produktprobleme oder Systemausfälle auftreten

Während der Phase der anfänglichen Implementierung von hochkomplexen Automatisierungssystemen können Bedienungsfehler Störungen im System zur Folge haben. Diese Fehler können auftreten, wenn die Mitarbeitenden, die die Anlage benutzen, nicht umfassend mit der Bedienung vertraut sind. Um Störungen in den betrieblichen Abläufen zu vermeiden, ist es also entscheidend, sich proaktiv mit dem Umgang mit möglichen Problemen auseinanderzusetzen und die entsprechenden Kontaktdaten zur Hand zu haben. Es ist ratsam, sich in diesen Fällen an den Hersteller zu wenden und dessen Kontaktdaten im Handbuch für alle Mitarbeitenden zugänglich zu hinterlegen.

Eine regelmäßige Wartung ist ebenfalls unerlässlich, um das Risiko von Störungen oder Ausfällen zu verringern. Andernfalls kann es zu einer Unterbrechung des Betriebs kommen, bis das Problem behoben ist.

Zudem ist zu beachten, dass die unterschiedlichen Technologien zur Lagerautomatisierung eine unterschiedliche Resilienz in Bezug auf einen Single Point of Failure haben, der einen Systemausfall zur Folge hätten. So ist insbesondere AutoStore so konzipiert, dass es im System keine einzige zentrale Komponente gibt, die im Falle einer Kompromittierung einen kompletten Zusammenbruch des Systems auslösen würde. Stattdessen arbeitet AutoStore mit einer verteilten Architektur, die aus einem Grid mit Robotern und einzelnen Bins für die Lagerung besteht. So ist sichergestellt, dass das System auch weiterhin funktioniert, wenn es bei einem Roboter oder bei einem Bin zu einem Problem kommt. Diese inhärente Redundanz und das fehlertolerante Design führen dazu, dass AutoStore eine deutlich höhere Zuverlässigkeit und operative Kontinuität aufweisen kann. Hier ist erwähnenswert, dass das Fehlen eines einzigen Single Point of Failure bei vielen Automatisierungssystemen explizit erwünscht ist, da es die Resilienz des Systems erhäht und das Risiko für weitreichende Störungen minimiert.

Betriebskosten steigen bzw. sinken abhängig von Bestandsmenge

Es kann sein, dass das System stabil arbeitet, solange die Anzahl der ein- und ausgehenden Sendungen konstant bleibt. Wenn jedoch saisonale Schwankungen in der Nachfrage nach einem bestimmten Produkt auftreten, kann das zu einer niedrigeren Auslastungsrate in der Nebensaison führen. Das wiederum kann die Kosten für die Bestandverwaltung in die Höhe treiben.

Wenn trotz der Einführung eines automatischen Lagersystems die Anzahl der ausgelieferten Produkte gering bleibt, können die Betriebskosten des Systems die Verkaufserlöse übersteigen. Damit würde sich das System finanziell nicht lohnen. Bei der Einführung eines automatischen Lagersystems ist es daher wichtig, die Anzahl und die Art der Produkte sorgfältig auszuwählen, um übermäßige Betriebskosten zu vermeiden. Dabei können auch Bestandsschwankungen im Jahresverlauf berücksichtigt werden.

Was bei der Implementierung eines automatischen Lagersystems zu beachten ist

In diesem Abschnitt gehen wir im Detail auf wichtige Punkte ein, die bei der Auswahl eines automatischen Lagers berücksichtigt werden sollten. Die Installation eines automatischen Lagers ist mit erheblichen Investitionen verbunden. Daher ist es wichtig, folgende Punkte auch wirklich sorgfältig zu bedenken. So entsteht ein Lager, dass nach der Implementierung maximal funktional ist.

Wartungsmethoden

Einige automatische Lager sind KI-gestützt und unterstützen maschinelles Lernen. Eine regelmäßige Wartung ist hier von zentraler Bedeutung, um eine lange Nutzung sicherzustellen. Wenn in automatischen Lagern Regalbediengeräte zur Entnahme und zum Einlagern von Waren eingesetzt werden, müssen diese in der Regel regelmäßig gewartet werden, damit sie lange Zeit sicher genutzt werden können.

Je nach System können die Wartungsmethoden unterschiedlich sein. Es ist also ratsam, bereits im Voraus zu klären, ob hier Unterstützung durch den Hersteller erforderlich ist und wie viel Zeit für Wartungsarbeiten ungefähr eingeplant werden sollte.

Sind Subventionen und Zuschüsse möglich?

Bei automatischen Lagern handelt es sich um eine Investition. Folglich kann es sich lohnen, zu schauen, ob Zuschüsse oder Subventionen seitens der nationalen oder lokalen Regierung erhältlich sind.

Möglicherweise sind Subventionen und Zuschüsse nicht immer verfügbar. Sie können abhängig sein vom Jahr oder von der Saison. Deshalb ist es wichtig, sich bereits im Voraus darüber zu informieren, welche Subventionen oder Zuschüsse angeboten werden. Wenn Sie die verfügbaren Zuschüsse und Subventionen richtig nutzen, kann sich das positiv auf die geschäftlichen Abläufe Ihres Unternehmens auswirken.

Gibt es Maßnahmen gegen Erdbeben?getroffen?

Große Regale, Kräne und andere Anlagen in automatischen Lagern sind bei Erdbeben möglicherweise einsturzgefärdet. In manchen Regionen ist es deshalb wichtig, zu prüfen, ob geeignete Maßnahmen für den Erdbebenschutz getroffen wurden.

Einige Hersteller bieten schwingungsdämpfende oder seismisch isolierte Regale an. Diese sollen verhindern, dass Regale oder Ladung im Falle eines Erdbebens zusammenbrechen bzw. herunterfallen. Einige automatische Lager sind mit einer Funktion ausgestattet, die Frühwarnungen im Erdbebenfall erkennt und den Betrieb der Anlagen vorübergehend aussetzt.

Prävention und Maßnahmen gegen potenzielle Katastrophen sollten unbedingt zur Priorität gemacht werden, um einen langfristig stabilen Lagerbetrieb zu gewährleisten. Wenn Sie den Kauf eines Lagers in Erwägung ziehen, ist es wichtig, zu prüfen, ob Schutzfunktionen und -vorrichtungen für den Erdbebenfall vorhanden sind, um Auswirkungen seismischer Ereignisse zu mildern.

Wie wählt man einen Hersteller von automatischen Lagersystemen aus?

Automatische Lagersysteme werden von zahlreichen Herstellern angeboten. Diese Systeme unterscheiden sich nicht nur in Bezug auf ihre Funktionen, sondern auch im Hinblick auf den Umfang der von ihnen unterstützten Vorgänge und die dazugehörigen Support-Systeme. Diese große Auswahl an Optionen kann verwirrend sein, wenn es darum geht, die entsprechenden Auswahlkriterien festzulegen. Dadurch entsteht das Risiko, dass es zu kostspieligen Fehlern bei der Implementierung kommt. Um Ihnen bei diesem Entscheidungsprozess zu helfen, stellen wir Ihnen entscheidende Punkte vor, die Sie berücksichtigen sollten. Basierend darauf können Sie eine fundierte Wahl treffen, die zu Ihren spezifischen Anforderungen passt.

Produktarten und -sortimente

Die meisten automatischen Lagersysteme sind mehr oder weniger für allgemeine Logistikvorgänge konzipiert. Allerdings widmen sich verschiedene Hersteller unterschiedlichen Produktarten und -sortimenten. Ein Beispiel sind hier Lager, die sich auf Tiefkühlware oder aber auf Schwergut spezialisiert haben.

Wenn sehr große Produkte im Lager umgeschlagen werden, ist die Größe des Lagers ein entscheidender Faktor. Wenn die Abmessungen des Lagers nicht kompatibel sind mit der Produktgröße, können sich mit Blick auf die Lagerung der Waren Herausforderungen ergeben. Neben der Größe ist auch die Funktionalität des Lagers ein wichtiger Faktor. Gleiches gilt für die Frage, ob ein komplett automatisches Bestandsverwaltungssystem genutzt wird oder ob manuelles Eingreifen durch Mitarbeitende erforderlich ist.

Klären Sie daher zunächst, welche Probleme Sie derzeit zu lösen versuchen. Prüfen Sie, ob die Lösung in der Lage ist, diesen Problemen gerecht zu werden. Achten Sie ebenso darauf, dass das gewählte System mit den Produkten Ihres Unternehmens kompatibel ist.

Anforderungen in Bezug auf den Platz im Lager

Wenn Sie in Erwägung ziehen, ein automatisches Lager zu implementieren, sollten Sie unbedingt den Platzbedarf des Systems berücksichtigen. Der verfügbare Platz muss aureichen, um die erforderliche Infrastruktur unterzubringen. Außerdem müssen Faktoren wie Gangbreite, Deckenhöhe und Gesamteffizienz des Lagergrundrisses in die Betrachtung mit einbezogen werden.

In dieser Hinsicht bietet das Würfellagersystem deutliche Vorteile. Sein kompaktes und flexibles Design ermöglicht eine optimale Raumnutzung und eignet sich daher besonders für die Maximierung der Lagerkapazität auf begrenztem Raum. Die auf grid basierende Konfiguration ermöglicht eine Lagerhaltung mit hoher Dichte, bei der die Roboter effizient auf den vertikal gestapelten Behältern navigieren. Dank dieser Fähigkeit können Unternehmen den verfügbaren Platz optimal nutzen und gleichzeitig eine effiziente Auftragsabwicklung und Bestandsverwaltung erreichen.

Zuverlässigkeit des Systems

Bei der Auswahl einer automatischen Lagerlösung sollte unbedingt auch die Zuverlässigkeit des Systems berücksichtigt werden. Ein zuverlässiges System gewährleistet in erster Linie einen konsistenten und ununterbrochenen Betrieb mit minimalen Ausfallzeiten und maximaler Produktivität. Ungeplante Systemausfälle können kostspielige Störungen des Betriebs, eine verzögerte Auftragsabwicklung und unzufriedene Kunden zur Folge haben. Durch die Wahl einer zuverlässigen Automatisierungslösung können Unternehmen das Risiko unerwarteter Ausfälle minimieren und einen reibungslosen und effizienten Lagerbetrieb aufrechterhalten.

Darüber hinaus wirkt sich die Systemzuverlässigkeit direkt auf die Gesamteffizienz und die Kosteneffizienz des Lagers aus. Zuverlässige Automatisierungssysteme erfordern weniger Wartungseingriffe und verursachen geringere Reparaturkosten. Das senkt die Gesamtbetriebskosten. Außerdem tragen diese System zur Verbesserung der Arbeitsmoral der Mitarbeitenden bei. Denn ein zuverlässiges System schafft Vertrauen und bereitet dem Frust ein Ende, der mit häufigen Störungen oder Systemausfällen verbunden ist.

Schließlich ist die Zuverlässigkeit des Systems eng mit der Kundenzufriedenheit und dem Ruf der Marke verbunden. Ein zuverlässiges automatisches Lager gewährleistet eine pünktliche Auftragsabwicklung, eine genaue Bestandsverwaltung und eine konsistente Lieferung. Das führt zu zufriedenen Kunden, die auf die Zuverlässigkeit und Effizienz des Unternehmens vertrauen. Positive Kundenerfahrungen fördern die Loyalität und ermutigen Kunden zu Folgekäufen. Letztlich verbessert es also den Ruf des Unternehmens.

Skalierbarkeit

Skalierbarkeit ist ein weiterer wichtiger Aspekt, der bei der Auswahl eines Anbieters für ein automatisches Lager berücksichtigt werden sollte. Wenn Unternehmen ihr Produktangebot, ihren Kundenstamm oder ihre Marktpräsenz erweitern, benötigen sie ein Lagersystem, das ohne größere Unterbrechungen oder größere Aktualisierungen des Systems ein größeres Bestands- und Auftragsvolumen bewältigen kann. Zudem ermöglicht Skalierbarkeit Kosteneffizienz. Denn die Unternehmen können ihre betrieblichen Abläufe je nach Nachfrage nach oben oder nach unten skalieren, um unnötige Ausgaben oder eine Unterauslastung von Ressourcen zu vermeiden. Ein skalierbares automatisches Lagersystem macht das Unternehmen fit für die Zukunft: Schließlich ist es flexibel und ermöglicht es, neue Technologien, Funktionen oder Integrationen nach Bedarf zu integrieren. Durch die Wahl eines Anbieters, der die Skalierbarkeit in den Vordergrund stellt, können Unternehmen ihren langfristigen Erfolg sicherstellen. Zudem sind sie in der Lage, die sich stets weiterentwickelnden Anforderungen der Kunden in einem sich schnell verändernden Markt zu erfüllen.

Suchen Sie Fallbeispiele aus Ihrer Branche

Die erstmalige Einführung eines Lagerverwaltungssystems kann aufgrund der hohen Kosten und Investitionen eine Menge Mut erfordern. Auf der Website Ihres Herstellers finden Sie höchstwachscheinlich konkrete Fallstudien mit konkreten Beispielen aus der Praxis. Um den Entscheidungsprozess zu erleichtern, kann es von Vorteil sein, zunächst die Fallstudien verschiedener Hersteller zu vergleichen, um festzustellen, welche Option am besten zu den Bedürfnissen Ihres Unternehmens passt.

Verfügt der Anbieter über ein gutes Support-System und eine gute Erfolgsbilanz?

Bei der Einführung automatischer Lagersysteme mit komplexen Funktionen muss unbedingt ein umfassendes Support-System sichergestellt sein. Dieses sollte Schulungen zur Nutzung des Systems umfassen, aber auch zuverlässige Support-Dienste im Problemfall.

Die Beherrschung komplexer Anlagen kann eine Herausforderung sein. Wenn keine schnelle Problemlösung verfügbar ist, kann das System unbrauchbar werden. Um dies zu vermeiden, ist es absolut entscheidend, die verfügbaren Support-Optionen zu prüfen. Dazu gehören Unterstützung bei der Installation sowie regelmäßige Wartungsdienste und Assistenz bei der Fehlerbehebung. Darüber hinaus sollten Sie sicherstellen, dass das Handbuch auch Kontaktdaten von Ansprechpartnern enthält, an die sich die Mitarbeitenden wenden können. So kann bei auftretenden Problemen schnell und effizient reagiert werden.

Bei der Auswahl eines Anbieters von automatisierten Lagersystemen sind auch dessen Erfolgsbilanz und die Anzahl der bereits realisierten Standorte von großer Bedeutung. Die Erfolgsbilanz eines Anbieters spiegelt seine Erfahrung und sein Fachwissen bei der Konzeption, Implementierung und Wartung automatischer Lagersysteme wider. Sie zeigt, dass der Anbieter in der Lage ist, erfolgreiche Projekte durchzuführen und die branchenspezifischen Anforderungen zu verstehen. Darüber hinaus zeigt die Anzahl der eingerichteten Standorte, wie skalierbar und zuverlässig das System ist und wie groß das Vertrauen der Kunden ist. Ein Anbieter mit einer starken Erfolgsbilanz und einem umfangreichen Portfolio an implementierten Standorten ist ein Zeichen für seine Zuverlässigkeit, Kompetenz und Fähigkeit, die Anforderungen von Unternehmen zu erfüllen, die nach automatisierten Lagerlösungen suchen.

Fazit

In diesem Artikel haben wir ausführlich erklärt, was ein automatisches Lager ist, welche verschiedenen Arten der Lagerautomatisierung es gibt, welche Vorzüge automatisierte Lager haben und was bei der Auswahl und Implementierung eines solchen Lagers zu beachten ist.

Zusammenfassend lässt sich sagen, dass es sich bei automatischen Lagern um Lager handelt, in denen alle logistischen Abläufe mithilfe eines Systems automatisiert werden. Das umfasst zum Beispiel Wareneingang, Versand, Lagerung und Picking. In der Regel führt die Implementierung eines solchen Systems zu einer höheren Arbeitseffizienz und zu Kostensenkungen. Wenn Sie also Ihre Logistikabläufe optimieren möchten, empfehlen wir Ihnen, die Einführung einer automatischen Lagerlösung in Betracht zu ziehen. Bei der Auswahl eines Produkts sollten Sie darauf achten, eine Lösung zu finden, die den spezifischen Anforderungen und Herausforderungen Ihres Unternehmens gerecht wird.