AutoStore™ und seine vielzähligen Einsatzmöglichkeiten

AutoStore eignet sich für fast jeden Standort und fast jeden geschäftlichen Bedarf. Wann immer Sie möchten, kann das System schnell erweitert oder auch verkleinert werden. Erfahren Sie hier, wie Kunden überall auf der Welt das modulare System mit anderen Technologien integriert und so automatische Lagerlösungen geschaffen haben, die genau auf ihre Bedürfnisse abgestimmt sind.

Warum ist AutoStore so vielseitig und auf so viele Branchen anpassbar?

Mit der Idee, Bins übereinander zu stapeln und sie mithilfe von Robotern ein- und auszulagern, revolutionierte AutoStore vor mehr als 25 Jahren den Markt für automatische Kleinteile-Lager. Heute ist AutoStore dank der kontinuierlichen Weiterentwicklung seiner Hard- und Software das System mit der schnellsten Auftragsabwicklung pro Quadratmeter. Unter allen Systemen für die Auftragsabwicklung hat AutoStore die höchste Lagerdichte und überzeugt zudem durch eine sehr hohe Durchsatzkapazität sowie einen geringen Energieverbrauch.

Zu dieser bereits sehr langen Liste an Attributen kommt auch noch eine modulare Flexibilität hinzu. So entsteht ein System, das ideal geeignet ist für kleine und große Vertriebszentren, urbane Micro-Hubs und auch für kleine inhabergeführte Unternehmen. Aktuell sind mehr als 1.150 Systeme in mehr als 49 Ländern auf der ganzen Welt im Einsatz. Dabei reicht die Größe von Lösungen mit etwa 1.000 Bins bis hin zu Systemen, die mehrfach erweitert wurden und heute mehr als eine Million Bins umfassen.

Es gibt eine schier endlose Liste mit Beispielen für erfolgreiche Integrationen und Anwendungsfälle von AutoStore. Am Beispiel von C.E. Pattberg in Hattingen lässt sich aber besonders gut sehen, wie die Flexibilität des Systems genutzt werden kann. Das Unternehmen, das Klebebänder für das Verpacken, Dekorieren und Basteln produziert, hat sein System von 7.800 Bins und acht Robotern im Jahr 2018 auf inzwischen mehr als 10.000 Bins und zehn Roboter erweitert. Zwei Ports dienen als kombinierte Arbeitsplätze für Picking und Replenishment.

Und auch Hochleistungssysteme können mit AutoStore entstehen, wie das das Beispiel von PUMA eindrucksvoll zeigt. Der Sportartikel-Hersteller betreibt AutoStore in seinem Werk im US-Bundesstaat Indiana als riesige Anlage mit 276.000 Bins und 265 Robotern. So entsteht eine Kapazität von 11.5000 Bin-Präsentationen pro Stunde.

Wie kann AutoStore in unterschiedliche Materialflüsse integriert werden?

AutoStore liefert Integratoren und Intralogistik-Planern sozusagen einen Baukasten mit Teilen. Diese können sie zu einer maßgeschneiderten Lösung formen, die auf die räumlichen Verhältnisse und auch die Arbeitsabläufe im jeweiligen Fall abgestimmt ist. Dadurch ist das AutoStore System besonders effektiv für Unternehmen, die in hohen Lagern mit wenig Bodenfläche agieren. Hier kann AutoStore zum Beispiel in einem Zwischengeschoss installiert werden. Dabei werden die Ports unten im Erdgeschoss unter dem Grid angeordnet und mit BinLifts an das System angebunden.

Diese Idee hat zum Beispiel AM Logistics Solutions aufgegriffen: Das Unternehmen hat so eine hocheffiziente Lösung über zwei Stockwerke entwickelt, die fast 150.000 Bins und 3,5 Millionen Artikel des Sportartikelherstellers ERIMA umfasst. Die Einlagerung und auch das Picking erfolgt über elf CarouselPorts™, die per Fördertechnik angebunden sind.

Ein deutscher Automobil-Hersteller nutzt AutoStore als Produktionspuffer in einem voll digitalisierten und automatisierten Prozess. Der Materialbestand am Fließband wird nach dem Kanban-Prinzip automatisch aufgefüllt. Ein AutoStore Roboter bringt den Bin mit den elektronisch angeforderten Teilen zu einem Port. Dort werden die Teile von einem Picking-Roboter entnommen und an einen mobilen Transportroboter übergeben. Dieser wiederum bringt sie zur richtigen Abladestelle am Fließband.

AutoStore kann auch mit Förderanlagen direkt im Materialfluss integriert werden. Dabei platzieren AutoStore Roboter die Bins in Transferzellen auf der Fördertechnik. Dies ermöglicht einen nahtlosen Transport der Artikel. Stockwerke und Plattformen werden dabei über Spiralfördertechnik oder Aufzüge verbunden.

Lässt sich AutoStore mit Drittanbieter-Technologien integrieren?

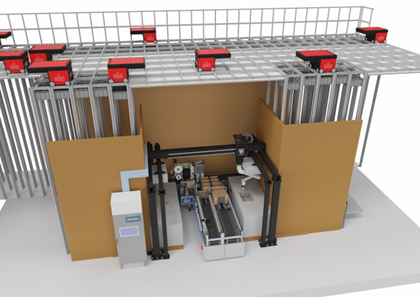

AutoStore ist so konzipiert, dass es sich problemlos mit anderen Lagertechnologien integrieren lässt. So setzt Kardex beispielsweise aktuell im zentralen Logistikzentrum des Elektro-Großhändlers Sonepar in Wallisellen in der Schweiz das Transferzellen-Konzept in Kombination mit automatischem Picking und automatischer Verpackung um. Sonepar vertreibt über den eigenen Webshop mehr als 220.000 Produkte und verspricht den Kunden eine Lieferung innerhalb von 24 Stunden.

Mit der Pick-and-Pack-Lösung von Kardex kann Sonepar künftig Kleinaufträge vollautomatisch abwickeln. Der Portal-Roboter Robomotive wird zwei AutoStore CarouselPorts parallel bedienen: Dabei wird er Artikel aus den AutoStore Bins entnehmen und sie in Kartons für die jeweilige Bestellung legen. Das System ist auf eine Kapazität von 300 Picks pro Stunde ausgelegt.

Die Firma Apologistics hat im niederländischen Duiven ein hochautomatisiertes Fulfillment Center eingerichtet, das rund um die Uhr in Betrieb ist. Das von dem zur apo.com-Gruppe gehörenden Unternehmen betriebene Logistikzentrum ist voll automatisiert und wohl eines der modernsten in Europa. Von hier aus werden Online-Apotheken mit mehr als 100.000 verschiedenen Produkten beliefert.

Das insgesamt 20.000 Quadratmeter große Lager umfasst ein AutoStore System mit 92.000 Bins. Daran angeschlossen sind Picking-Roboter-Stationen von RightHandRobotics. Ergänzt wird die Anlage durch Bildverarbeitungs-Software zur Artikelerkennung, die das Picking steuert und dokumentiert. Bis zu sechs Bins können über die Ports an den vollautomatischen Picking-Roboter-Station bereitgestellt werden.

Jeder Picking-Roboter arbeitet autonom. Dabei scannt und platziert er pro Tag Tausende von Artikeln in den Kartons für die jeweilige Bestellung. Außerdem sind die Picking-Roboter auch zuständig dafür, die Bins wieder zu befüllen. Dies dient dem Replenishment des Systems.

Ist AutoStore energieeffizient?

Jedes Unternehmen kann von der Energieeffizienz von AutoStore profitieren: Die Roboter verbrauchen durchschnittlich 100 Watt pro Betriebsstunde. Somit haben sie im Vergleich zu anderen automatisierten Intralogistik-Lösungen eine sehr geringe Energiebilanz. Wenn sie langsamer werden oder Bins abstellen, wird zudem Energie zurück in die Akkus gespeist.

Insgesamt ist AutoStore so energieeffizient, dass ein durchschnittliches System mit drei ConveyorPorts™, sieben CarouselPorts, einem Controller, 40 Robotern des Typs R5™ und 30 R5-Ladestationen bei acht Stunden Betriebszeit pro Tag und 250 Einsatztagen pro Jahr etwa 13.600 Kilowattstunden (kWh) pro Jahr verbrauchen.

Diese Leistung kann mit einer etwa 70 Quadratmeter großen Photovoltaik-Anlage erzeugt werden. Der norwegische Elektrogroßhändler Berggård Amundsen gewinnt mit 1.050 Solarzellen auf dem Dach seines Logistikzentrums südlich von Oslo 230.000 Kilowattstunden (kWh) Energie pro Jahr. Dieser Strom reicht von April bis Januar und ermöglicht es dabei auch, 40 Ladestationen für Elektrofahrzeuge zu betreiben.

Wie wird AutoStore im Geschäft selbst als Micro-Fulfillment-Lösung eingesetzt?

Im Einzelhandel findet AutoStore in zahlreichen Formen Anwendung als Micro-Fulfillment-Lösung. So implementierte Element Logic beispielsweise für die Peterhans Handwerkercenter AG eine Micro-Fulfillment-Lösung mit AutoStore in einem Einzelhandelsgeschäft in der Schweiz, um Online-Kunden zu beliefern.

Mithilfe der Lösung kann das Unternehmen die Herausforderung meistern, Aufträge trotz kurzer Vorlaufzeit und begrenzt zur Verfügung stehender Fläche abzuwickeln. Das System umfasst 4.000 Bins auf einer Bodenfläche von nur 100 Quadratmetern. Die Leistung liegt dabei bei 224 Picks pro Stunde. Zwischen Anschaffung, Indienststellung und Inbetriebnahme des Systems lagen dabei nur fünf Monate.

Als Multi-Fulfillment-Lösung im stationären Geschäft wird AutoStore unter anderem auch von IKEA im kroatischen Zagreb sowie von Decathlon in Kanada genutzt. Dank des Systems können diese Einzelhändler ihr Online- und Offline-Geschäft verknüpfen und den Kunden neue Einkaufserlebnisse, Abholservice rund um die Uhr sowie eine Lieferung frei Haus bieten.

Der Trend, Waren online zu kaufen und dann im Laden abzuholen, entwickelt sich zunehmend zu einer attraktiven Alternative zur Lieferung auf der „letzten Meile“. Um auch hier eine gute Lösung anbieten zu können, hat AutoStore den PickUpPort™ entwickelt. Dabei handelt es sich um eine intuitive Arbeitsstation zur Selbstabholung von online bestellten Waren. Dabei ist der Port speziell für Click & Collect gedacht. Und er ist ein weiteres Beispiel für die vielfältigen Einsatzmöglichkeiten der Lösungen von AutoStore.